1、轉(zhuǎn)爐一次OG降溫

1.1 轉(zhuǎn)爐汽化冷卻系統(tǒng)

(1) 系統(tǒng)概述

轉(zhuǎn)爐在吹煉過程中,碳氧反應(yīng)產(chǎn)生大量CO、CO2氣體和微量其他成分高溫氣體,還夾帶著大量氧化鐵、金屬鐵和其他顆粒細(xì)小的粉塵,,這就是在爐口常看至的棕紅色煙氣。由于煙氣具有溫度高、煙氣量大、含塵量高且塵粒微小,有毒與爆炸性等特點(diǎn)。若任其放散,會(huì)造成嚴(yán)重大氣污染。從符合降能減排的角度考慮,應(yīng)采用未燃燒法,對(duì)其進(jìn)行處理回收。

通過汽化冷卻降溫系統(tǒng)對(duì)煙氣進(jìn)行收集和輸導(dǎo),同時(shí)也能對(duì)煙氣進(jìn)行冷卻降溫,使得煙氣體積減小,便于凈化系統(tǒng)設(shè)備處理。

(2) 系統(tǒng)組成

轉(zhuǎn)爐氣化冷卻降溫系統(tǒng)的主要作用是將從爐口冒出的煙氣收集起來,冷卻降溫,同時(shí)回收余熱,該系統(tǒng)主要由煙罩、汽化冷卻煙道等設(shè)備組成。

(3) 汽化冷卻煙道

煙氣的輸導(dǎo)通過汽化冷卻煙道完成,其作用是將煙氣導(dǎo)入凈化系統(tǒng),并冷卻煙氣,回收余熱。高溫?zé)煔怏w積大,如在高溫下凈化,使凈化系統(tǒng)設(shè)備的體積非常龐大。此外,單位體積的含塵量低,也不利于提高凈化效率,所以在凈化前和凈化過程中通過汽化冷卻煙道要對(duì)煙氣進(jìn)行冷卻降溫。

2、轉(zhuǎn)爐新型塔文式除塵系統(tǒng)

2、轉(zhuǎn)爐新型塔文式除塵系統(tǒng)2.1系統(tǒng)概述

我公司借鑒國(guó)內(nèi)外轉(zhuǎn)爐干法去除塵技術(shù),結(jié)合國(guó)內(nèi)鋼鐵企業(yè)轉(zhuǎn)爐煤氣凈化技術(shù)應(yīng)用的實(shí)際情況,與多家鋼鐵設(shè)計(jì)研究院合作,對(duì)現(xiàn)有濕法除塵的一些關(guān)鍵設(shè)備進(jìn)行了突破性的改進(jìn),自行研制出濕法除塵新工藝——新型塔文式半干法轉(zhuǎn)爐煤氣凈化與回收OG系統(tǒng)(簡(jiǎn)稱新型塔文式OG系統(tǒng)),已應(yīng)用于近20座500噸以上轉(zhuǎn)爐,工藝流程為煙氣通過汽化冷卻煙道冷卻之后,溫度由1450度左右,降至800度左右,然后經(jīng)過高溫非金屬膨脹節(jié)進(jìn)入噴霧蒸發(fā)冷卻塔進(jìn)行粗除塵,再進(jìn)人上行式環(huán)縫文氏管進(jìn)行精除塵,然后進(jìn)入漩流復(fù)擋板脫水器進(jìn)行精脫水,然后通過管道進(jìn)入風(fēng)機(jī)加壓,回收或者外排。

2.2系統(tǒng)流程

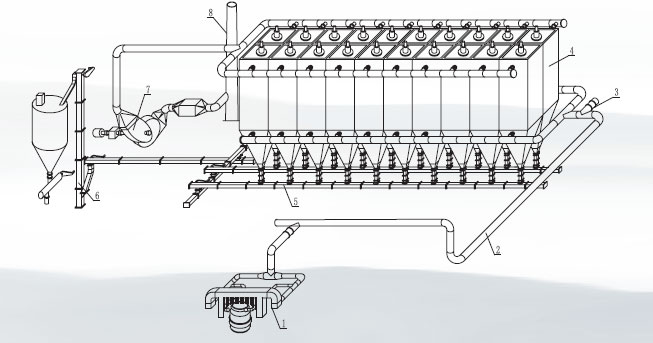

2.3系統(tǒng)主要設(shè)備

(1) 噴霧冷卻塔(也簡(jiǎn)稱“蒸發(fā)冷卻塔”)

(2) 環(huán)縫式可調(diào)喉口文氏管(也簡(jiǎn)稱"環(huán)縫式二文")

2.4系統(tǒng)特點(diǎn)

(1) 系統(tǒng)除塵效率高,可解決爐口外溢煙氣,煙囪排放效果不好等現(xiàn)狀;

(2) 系統(tǒng)流程簡(jiǎn)化,維護(hù)簡(jiǎn)單,降低了工人勞動(dòng)強(qiáng)度;

(3) 系統(tǒng)運(yùn)行阻力低,與傳統(tǒng)技術(shù)相比,可降低氐運(yùn)行巨耗;

(4) 系統(tǒng)耗水量少,運(yùn)行成本更低;

(5) 系統(tǒng)運(yùn)行穩(wěn)定,除塵效率高,減少污染。

2.5系統(tǒng)設(shè)計(jì)多元化

可根據(jù)用戶現(xiàn)場(chǎng)具體要求進(jìn)行優(yōu)化設(shè)計(jì)使系統(tǒng)達(dá)到除塵效果。

常用系統(tǒng)如下:

3、轉(zhuǎn)爐煤氣凈化與回收系統(tǒng)(0G系統(tǒng))

3、轉(zhuǎn)爐煤氣凈化與回收系統(tǒng)(0G系統(tǒng))3.1系統(tǒng)概述

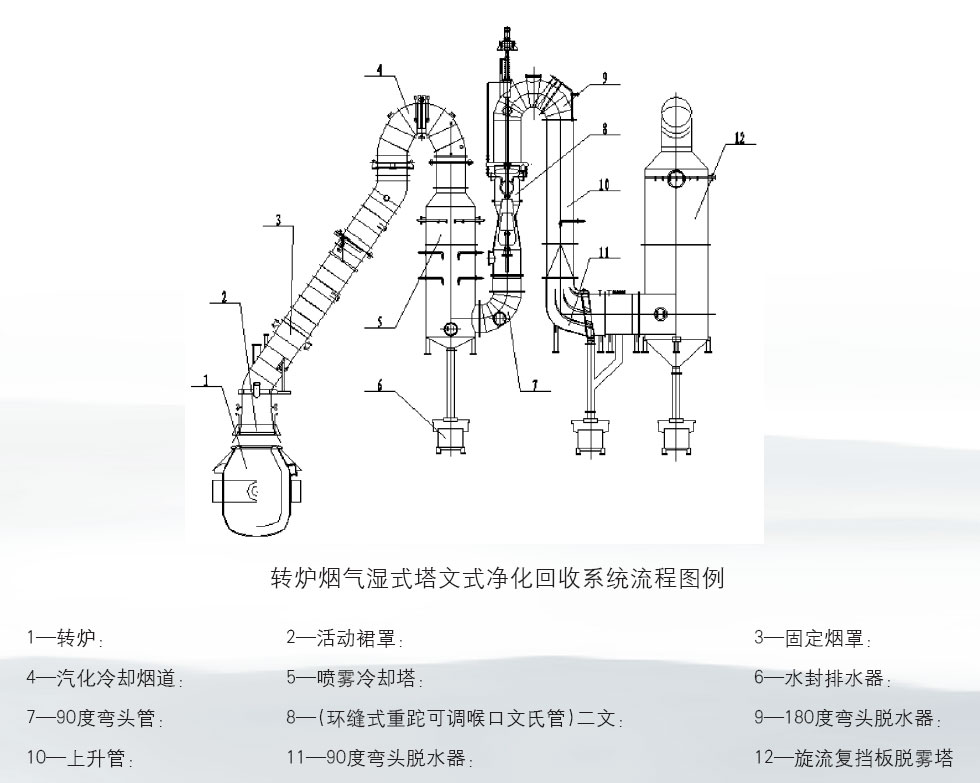

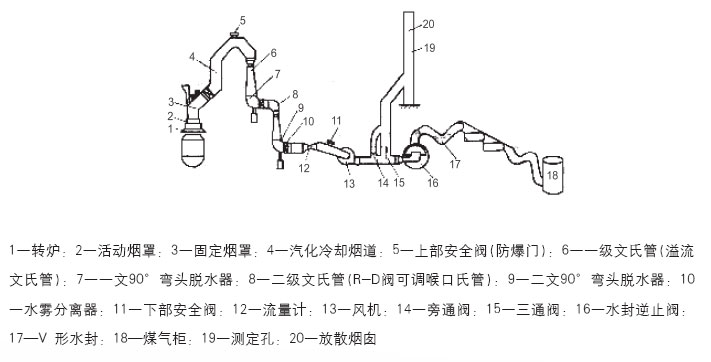

轉(zhuǎn)爐煤氣的凈化與回收目前主要有三種方式:―種是全濕法,一種是干濕結(jié)合法,還有―種是全干法,目前國(guó)內(nèi)常用的為全濕法,也稱OG(〇xygen Converter Gas Recovery)法。

所謂OG法就是采用霧化后的細(xì)小水滴來捕集煙氣中的微小的煙塵,而后凝聚成較大的顆粒,經(jīng)過文氏管串聯(lián)脫水器,使含塵水滴與氣體分離,從而使煙氣得到降溫與凈化,而后將凈化后的煙氣予以回收。

由于轉(zhuǎn)爐煙氣溫度高、氣量多、含塵量大,氣體具有毒性和爆炸性,任其放散會(huì)污染環(huán)境等特點(diǎn),我公司結(jié)合轉(zhuǎn)爐煙氣和煙塵的不同特征采取相關(guān)的處理方式開發(fā)出了集轉(zhuǎn)爐煤氣冷卻、除塵、回收功能于一體的組合系統(tǒng)―OG系統(tǒng)。

3.2系統(tǒng)組成

OG系統(tǒng)由煙氣冷卻設(shè)備、煙氣凈化設(shè)備,煙氣回收與放散設(shè)備以及自動(dòng)化控制等設(shè)備組成。 具體如下:

①OG系統(tǒng)煙氣冷卻設(shè)備由煙罩及提升裝置、汽化冷卻煙道和轉(zhuǎn)爐氧槍提升系統(tǒng)等組成。

②OG系統(tǒng)煙氣凈化設(shè)備由―級(jí)文氏管(也可采用噴霧塔)、二級(jí)文氏管和脫水器組成。其中―級(jí)文氏管:主要包括水冷夾套、溢流槽、一文收縮段、一文喉口段(分為可調(diào)和定徑式)、一文擴(kuò)散段。二級(jí)文氏管:主要包括二文收縮段、二文喉口段(分為氮?dú)馔搬樞汀娮鞛R噴型)和二文擴(kuò)散段。

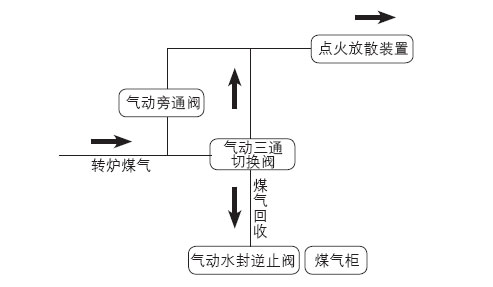

③OG系統(tǒng)煙氣回收與放散設(shè)備由氣動(dòng)三通切換閥、氣動(dòng)旁通閥、氣動(dòng)水封逆止閥、氣動(dòng)盲板閥、風(fēng)機(jī)、液力偶合器及點(diǎn)火放散裝置等組成。

④OG系統(tǒng)自動(dòng)化控制設(shè)備主要有;爐口微差壓控制、RSW開度即時(shí)跟隨控制、:汽包給水沖量控制及自動(dòng)沖洗;、吹掃控制和活動(dòng)煙罩自動(dòng)升降及風(fēng)機(jī)轉(zhuǎn)速控制等設(shè)備。

3.3系統(tǒng)流程

3.4系統(tǒng)流程系統(tǒng)特點(diǎn)

(1) 凈化系統(tǒng)設(shè)備緊湊。

系統(tǒng)設(shè)備實(shí)現(xiàn)了管道化,系統(tǒng)阻損小,不存在死角,煤氣不易滯留,生產(chǎn)安全。

(2) 設(shè)備裝備水平較高。

通過爐口的)微壓差來控制二級(jí)文氏管喉口的開度;以適應(yīng)吹煉各期煙氣量的變化及回收、放散的切換,實(shí)現(xiàn)了自動(dòng)控制。

(3) 降低水水耗量。

活動(dòng)煙罩、固定煙罩及煙道的冷卻方式;采:用汽化冷冷卻。

(4) 煙氣凈化效率高。

排放煙氣(標(biāo)態(tài))含塵的濃度低于國(guó)家環(huán)保標(biāo)準(zhǔn)。

4、轉(zhuǎn)爐0G回收與放散系統(tǒng)4.1轉(zhuǎn)爐0G回收及放散系統(tǒng)工藝流程示意圖

5煤氣干法(LT法)凈化回收系統(tǒng)

5煤氣干法(LT法)凈化回收系統(tǒng)氧氣轉(zhuǎn)爐煉鋼采用吹氧冶煉,會(huì)產(chǎn)生大量煙塵和 CO氣體,其煙塵成份中金屬鐵占13%, FeO占68.4%,F(xiàn)e2O3占6.8%, 當(dāng)CO含量在60%左右時(shí),其熱值可達(dá)8000KJ/Nm,而煙塵量一般為10~20kg/t鋼。從中可以看出,在氧氣轉(zhuǎn)爐煉鋼中,轉(zhuǎn)爐煤氣中CO含量很高,煙塵中鐵含量也很高,因此,有很高的回收利用價(jià)值,國(guó)家已在“十五”計(jì)劃中將《轉(zhuǎn)爐煤氣凈化回收技術(shù)》作為國(guó)家重點(diǎn)開發(fā)推廣技術(shù)項(xiàng)目。

目前,常用的煤氣濕法(OG法系統(tǒng)全過程采用濕法處理,該技術(shù)存在的缺點(diǎn):一是處理后的煤氣含塵量較高,達(dá)100mg/Nm 以上,要利用此煤氣,需在后部設(shè)置濕法電除塵器器進(jìn)行精除塵將其含塵濃度降至10 mg/Nm以下;二是系統(tǒng)存在二次污染,需進(jìn)行污水處理;三是系統(tǒng)阻損大,所以其能耗大,占地面積大,環(huán)保治理及管理難度較大。

鑒于以上情況,德國(guó)廠家在60年代末聯(lián)合開發(fā)了轉(zhuǎn)爐煤氣干法去(LT法)凈化回收技術(shù)。 LT法去系統(tǒng)主要由煙氣冷卻)凈化回收和粉塵壓塊三大部分組成,其煙氣經(jīng)冷去煙道使煙氣溫度由1450°C 左右降至800~1000°C ,然后進(jìn)A煙氣凈化系統(tǒng)。 煙氣凈化系統(tǒng)統(tǒng)由蒸發(fā)冷卻器和圓筒型電除塵器器組成,煙氣通過蒸發(fā)冷卻器使其溫度繼續(xù)降至180~200°C , 同時(shí)通過調(diào)質(zhì)處理,使煙塵的比電阻降低并收集了粗粉塵,經(jīng)過初步處理的煙氣進(jìn)入圓筒型電除塵器,經(jīng)過進(jìn)一步的凈化,使其含塵濃度降至10mg/Nm 以下。

6.2系統(tǒng)流程

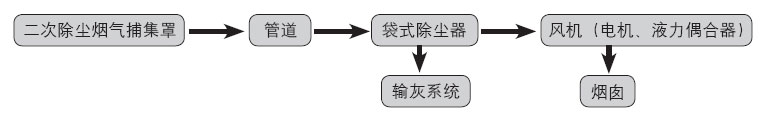

6.3煙塵的捕集形式

轉(zhuǎn)爐前設(shè)備主要為兌鐵水白勺鐵水罐及水冷爐門,且為運(yùn)動(dòng)性設(shè)備,工作頻繁,運(yùn)動(dòng)覆蓋空間大。目前國(guó)內(nèi)轉(zhuǎn)爐二次除塵系統(tǒng)的煙氣捕集形式絕大部分為爐前門形排煙罩,轉(zhuǎn)轉(zhuǎn)爐操作層以上部分的轉(zhuǎn)爐四周全部封閉起來;為了有效捕集出鋼時(shí)產(chǎn)生的煙氣,操作平臺(tái)下設(shè)擋煙板,使煙氣上升進(jìn)入封閉室,并在爐后設(shè)排煙罩。轉(zhuǎn)爐前門形排煙罩僅能捕集轉(zhuǎn)爐在兌鐵水、加廢鋼時(shí)煙氣;爐后排爐罩能捕集轉(zhuǎn)傾動(dòng)出鋼時(shí)煙氣;但均無法全面捕集轉(zhuǎn)爐在冶煉時(shí)從罩裙與爐口之間逸出的煙:塵,因此需在轉(zhuǎn)爐爐頂設(shè)頂部接受罩,充分捕集轉(zhuǎn)爐在冶煉時(shí)產(chǎn)生的煙塵。

6.4系統(tǒng)示意圖